コラム10 フライス盤加工と技能検定

1.はじめに

当社はフィリピン共和国に独資の工場(以下、フィリピン工場と呼びます)があります。商品は日本と同様、6面フライス加工した金属プレートです。主たるお客様は、フィリピン共和国内の日系企業であります。フィリピン工場に設置しています製造設備は当社(日本)とほぼ同じで、したがって加工技術もほぼ同等と考えています。このフィリピン工場を送り出し機関として、当社は毎年、2~3名の現地社員を技能実習生として受け入れています。

技能実習生に関しては当社ホームページで、次の2本のブログに登場します。

ブログ4 諏訪地域のバスケットボールについて

ブログ8 技能実習生第1期生帰国

その他、「お知らせ」や「採用情報ニュース」で記事にもなっています。

現在の技能実習制度では、最長5年間、当社で働くことができます。その期間中にいくつかの関門があり、日本で5年間働くには、それらをクリヤして行かなければなりません。そのうち、入国して1年後にやって来るのが技能検定基礎級(以下、本文では単に基礎級と呼びます)の試験です。

| 時期 | イベント | 内容 | 場所 |

| 入国時 | 日本語教育 | 仕事で使う専門用語 | 当社 |

| 1年後 | 技能検定基礎級 | 正面フライスを使用して、丸棒から直方体を削り出し | 当社 |

| 3年後 | 技能検定随時3級 | エンドミルを使用して、凹凸形状の2部品を削り出し (はめ合い) |

当社 |

| 5年後 | 技能検定随時2級 | 詳細不明 | ポリテクセンター |

当社の技能検定試験では、フライス加工の筆記試験と実技試験となります。本コラムではこの基礎級の実技試験を題材に、フライス加工(またはフライス盤加工)についてお伝えして行きたいと思います。

2.フライス盤の技能検定基礎2級の課題

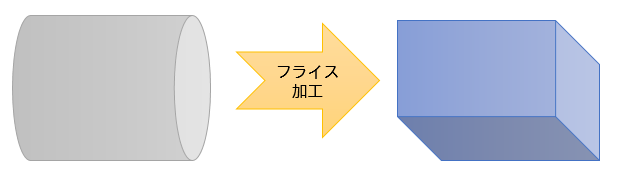

実技の課題は、丸棒から直方体を削り出すことです。

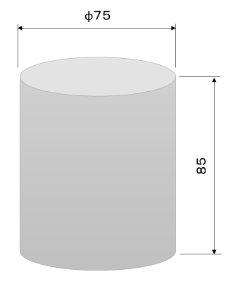

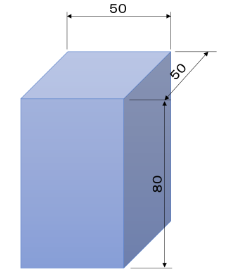

寸法は毎回、若干変わります。直近では、このような課題でありました。

★ 直径75mmで長さ85㎜の丸棒から、一辺50mmの正方形を底面とする高さ80mmの直方体を削り出す

• ところでφ75の丸棒から、最大で一辺が何mmの直方体が削り出せるでしょうか?上の図で上面(天面)に注目してみてください。これは、直径75の円に内接する正方形の一辺の長さを求める問題と同じです。角度が45°の直角三角形の辺の比が 1:1:√2 となることを使って、75/√2=53.03と計算できます。課題にあります一辺50というのは結構、精度の高い加工になりそうです。

• 一方の高さですが、85-80=5で片側2.5mmずつの削り代があります。

これで基礎2級の大よそのイメージができたでしょうか?

3.フライス盤加工で基本的なこと

ここからは書籍『現場で役立つフライス盤の基本と実技』(石田正治著、秀和システム)より転載して説明をして行きます。

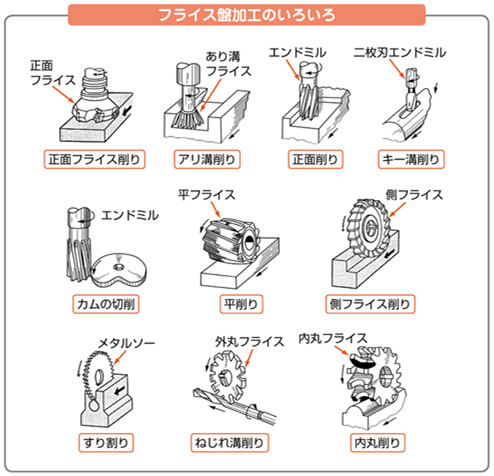

(1)フライス加工の種類

一般的にフライス盤と言いますと、エンドミルを使ったものを想像される方が多いように推測します。この用語に登場する「ミル」ですが、英語のmill(粉ひきの、ひき臼)から来ていると思われます。フライス加工は英語ではmillingです。それではフライスとは何語だろうと気になった方は、このホームページの「お知らせ」にあります コラム1『フライス加工』 をご覧ください。

話を元に戻します。フライス盤加工にはいろいろな種類があって、それぞれに名前が付いています。当社のフライス加工は正面フライス加工であり、また基礎級の実技試験も正面フライス加工のみで対応が付きます。

ただし3年目の技能検定随時3級はエンドミルを使っての実技試験となります。量産では日本人オペレータも使わない刃物での加工であり、当社の技能実習生にとって敷居は結構高いと思います。

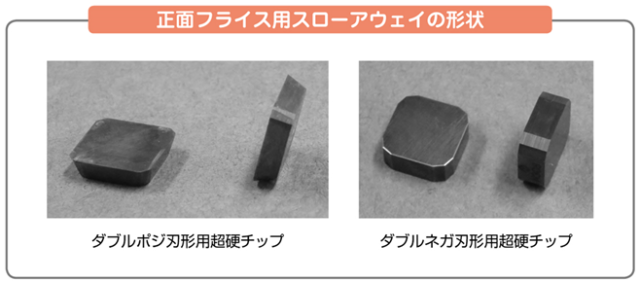

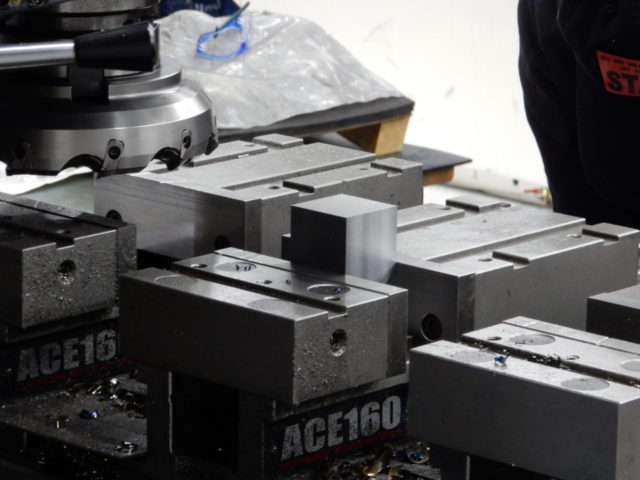

(2)正面フライスで用いる刃物

上の図では分かりにくいのですが、正面フライスには取替え可能な「刃」が付いております。当社で量産に使用しているフライス盤より1台をご紹介します。写真では、2つのねじ止め部品で1枚の「刃」を固定しています。この「刃」のことをスローアウェイチップと呼び、切れ味が悪くなって来たら取り換えることができます。

具体的な形状は、下の超硬製のチップ形状をご覧ください。

(3)ワークの固定

工作物(本コラムではワークと呼ぶことにします)を正面フライス盤にどのように固定するのかも、加工精度に影響を及ぼす重要な要素です。マグネットに付く鉄鋼であれば、磁力で着脱するのが最も楽です。しかし薄い製品ですと、この磁力によりワークの形状が矯正されてしまい、加工中は平面度が”ばっちり”のつもりが、加工を終えて磁力を除きますと元の反った形状に甦ってしまいます。あるいは厚いワークですと、ワークの反りで空隙ができて磁気の伝わりが悪くなり、十分な強さで固定できないという場合も発生するでしょう。加工中のワークがオペレータ側に飛んで来ますと、大参事に至る可能性もあります。

磁石に付かない、例えばステンレス、アルミニウム、銅といった鋼材では、真空で吸ってワークを固定するという手もあります。しかしこれも平面度の問題は避けて通れません。

いっそのこと、先にワークを油圧式のプレス装置にかけて平面度を矯正し、その後でフライス加工するという手もあります。いずれにしましても、反った鋼材であろうと、それをフライス盤で削って平面度の精度を出すというのが、当社の技術力の一つということになります。

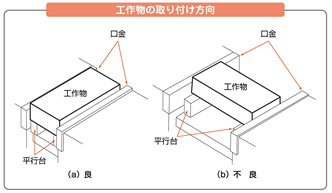

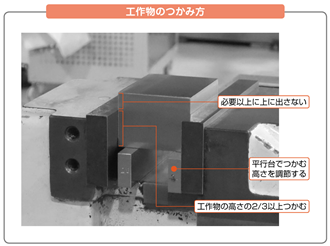

因みに技能検定では、バイスを使用してワークを固定します。その時にはワークをどのようにバイスで銜え(くわえ)させるのかということも重要です。加工中にワークが動かない方法を常に選択すべきです。また平行台に密着していないと加工面の平面度(※1)であったり、あるいは平行度(※2)の精度が出ません。フライス盤加工では、プラスチックハンマーの出番となります。

因みに技能検定では、バイスを使用してワークを固定します。その時にはワークをどのようにバイスで銜え(くわえ)させるのかということも重要です。加工中にワークが動かない方法を常に選択すべきです。また平行台に密着していないと加工面の平面度(※1)であったり、あるいは平行度(※2)の精度が出ません。フライス盤加工では、プラスチックハンマーの出番となります。

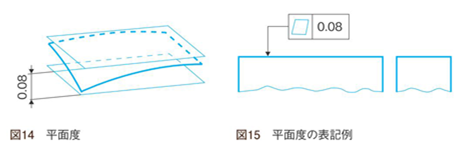

(※1)平面度

日常会話の言葉で言うと、”ソリ(反り)”に近いと思います。1つの面に着目し、その面がどのくらい平らであるのかを示します。

『基礎から学ぶ機械製図』(門田和雄著、SBクリエイティブズ)

(※2)平行度

日常会話の言葉で言うと、”テーパが付いている”に近いと思います。相対する2つの面に着目し、それらがいかに平行であるのかの程度を示します。

4.基礎級の課題を仕上げる手順 ~書籍編~

技能実習生の毎日の仕事は、フラットバー(トラックの荷台にようやく収まるくらいの、長い鉄鋼の板材)から切断機で切り出された直方体形状の金属プレートを、フライス加工(通常は6面)することです。6面の寸法はお客様指定の寸法公差に入らなければなりませが、6面共に平面度の要求があります。更に相対する3組の面では、平行度が求められます。そして、隣り合う面では直角度が必要です。

さて基礎級の実技試験ですが、第2項で述べた通り、丸棒から直方体を削り出すことが課題です。そして使えるのは、立フライス盤1台だけです。このような課題に挑戦するには、やはり練習が必要です。残業時間帯や休日を利用して、日本人のオペレータではほとんど経験することがないような課題と向き合うのです。日本語も良く理解できない中、必死で試験とその準備に立ち向かう姿には、見ていて頭が下がる思いです。

実は書籍『現場で役立つフライス盤の基本と実技』を読みまして、実技試験の加工手順が当社の量産加工方法とは異なっておりました。したがいまして当社技能実習生が基礎級に挑む手順とも異なっておりました。実技試験攻略の手順は幾通りもあるということを示すため、本項で敢えて紹介させていただきます。

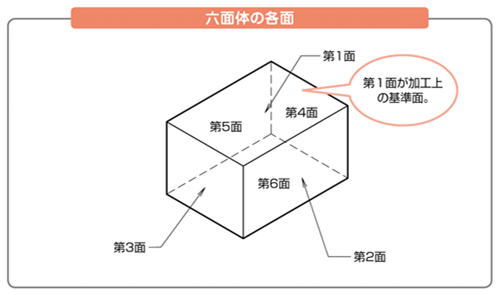

最初に説明で混乱をきたさないよう、6面に名前を付けたいと思います。

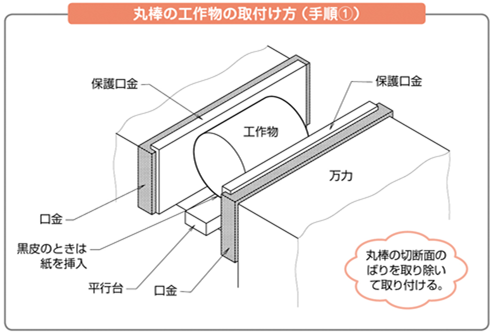

それでは加工手順です。丸棒を寝かせてセットし、バイスで固定します。

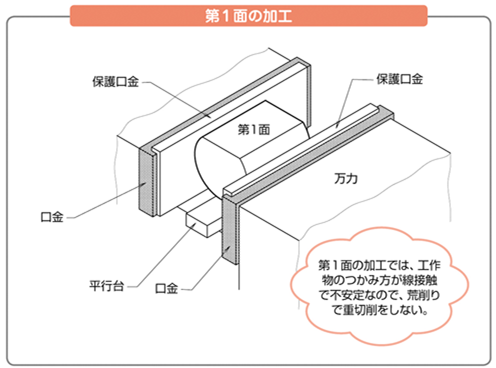

≪第1面≫ 丸棒で、バイスで飛び出ている上面を正面フライス盤で削り、第1面を作ります。これが基準面となります。

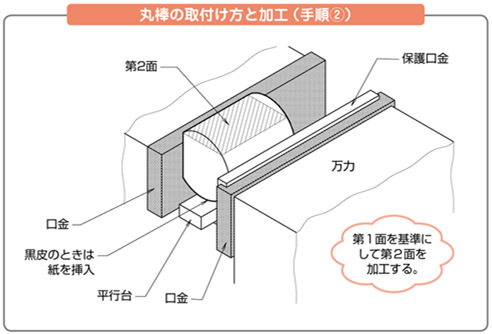

≪第2面≫ 丸棒を90度回転して第2面を削ります。

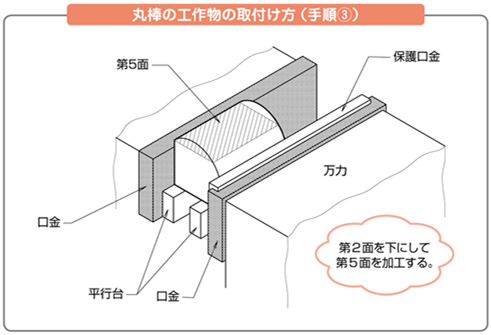

≪第5面≫ 基準面である第1面を上にしてから、先ほどとは逆に90度回転し、第5面を削ります。第2面が下になっています。

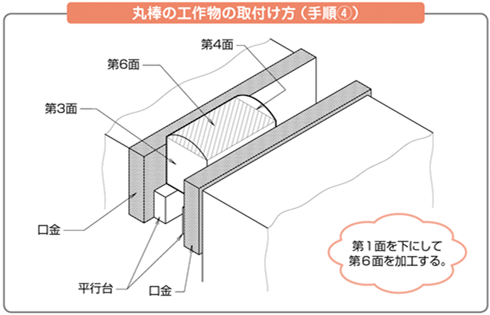

≪第6面≫ 第1面を下にして、第6面を加工します。

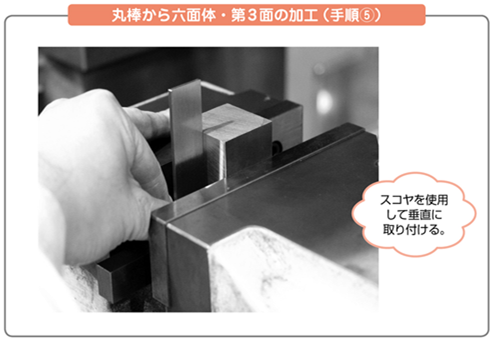

≪第3面≫ ワークの第1面をバイスに押し付けた状態で、ワークを起こします。第2面が90度に立つようにしてバイスで固定し、第3面を加工します。

≪第4面≫ ワークを逆さにし、第3面を下にしてワークを立てます。第1面をバイスに押し当て、ワークを90度に立てて固定し、第4面を加工します。

5.基礎級の課題を仕上げる手順 ~シュタール流~

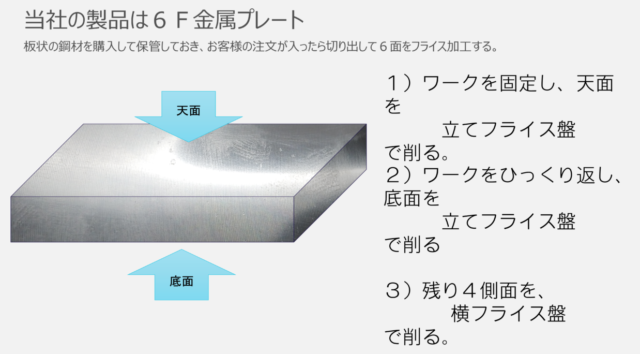

当社の量産をイメージしてください。まず立フライス盤を用いて、第1面(天面)を加工します。これが基準面です。次にワークをひっくり返して第6面(底面)を削ります。残りの4側面は、立フライス盤ではなく横フライス盤(両頭機)で加工します。

これらを全て、立フライス盤だけを使って削ることができれば、基礎2級に合格というわけです。それでは私が過去3年間に撮影した画像を使って、ご説明して行きましょう。下にあります向かって左の画像をご覧ください。作業台車の上、画像では右上隅に載っているのが丸棒。試験開始直後です。背中にゼッケンを貼っております。右の画像が、削り出した直方体の寸法測定(最終確認)をしているところです。寸法が規格内に入っていることを確認したら、手を上げて作業完了を試験官に伝えます。

上の画像もそうですが、複数の技能実習生と複数のフライス盤が登場します。どうぞ周りの風景に惑わされることなく、ご覧いただきたいと存じます。

≪第1面≫ 丸棒より基準面の削り出し

ものづくりで最も重要なことは「基準」を作り、設定することです。丸棒を横に倒した姿勢でバイスで挟み、上方から削り出します。この時、丸棒はフライス盤のテーブルと平行でなければいけません。

また削り出した面が基準になりますから、これからどのような事態が発生しても基準面に手を加えてはなりません。そのためには予め、何mm削るのか(切り込むのか)を計算し、十分に”きれいな”面に削り出さねばなりません。φ75を□50に加工するのですから、(75-50)/2=12.5mmが削り代の目安になります。

≪第6面≫ 基準面に対し平行に、基準面の対面を削り出し

基準面が下になるようにバイスで挟みます。基準面と平行な面を削り出します。

基準面が下になるようにバイスで挟みます。基準面と平行な面を削り出します。

2面が平行でないこと(不良のモード)を社内では、「テーパになっている。」とか「テーパが付いている。」というように呼んでいます。仮に寸法や平行度の精度が出ていない場合は第6面を加工すべきであり、基準面を加工してはいけません。第6面をフライス加工して、直方体の50の寸法の精度を出します。

≪第2面≫ 基準面に対し直角に削り出し

今度は基準面に対し、直角になる面であります第2面をを削り出して行きます。第1面をバイスに押し当てて固定します。

第1面の加工と同様、12.5mmを目安に切り込みます。

≪第5面≫ 第2面の反対面を、第2面と平行となるように削り出し

第2面と第5面をノギスまたはマイクロメータを使って測定し、寸法と平行度の精度が出ていることを確認します。これで50☓50 の正方形の形状ができ上がりです。

の正方形の形状ができ上がりです。

≪第3面≫ 直方体の丈方向の面を削り出し

4面の完成したワークを、フライス盤のテーブルから直角に立ててバイスで挟み、いよいよ第3面を削り出して行きます。

≪第4面≫ 第3面の反対面を削り出し、丈寸法を決定

ワークをひっくり返してセットし、最後の1面を削り出したら完成です。丈寸法が規格公差内になるように加工します。

ワークをひっくり返してセットし、最後の1面を削り出したら完成です。丈寸法が規格公差内になるように加工します。

本項の冒頭で説明しました通り、完成した製品を測定して自己評価をします。問題ないと判断すれば、実技試験は終了となります。後日、合格の試験結果が届きます。合格証の一部をご紹介します。

6.日々の仕事

フライス盤オペレータの毎日の仕事は、切断機により切り出された金属プレートの表面を削って、お客様の要求仕様に合った6面フライスの金属プレートに仕上げることです。基礎級は丸棒から直方体を削り出しましたが、毎日の生産は 「直方体から、それよりも一回り小さな直方体を削り出す」 という仕事と言い換えることができるかも知れません。立フライス盤で底面と天面を削り出し、横フライス盤(当社のフライス盤は両頭機とも呼ばれるものが多い)で残り4面を削り出すのです。

当社の仕事は、完全受注生産です。目の前にある製品は、リピートで来ることはほとんどありません。初めて見る仕様がほとんどで、同じ仕様は二度と目にしないという仕事がほとんどです。そういう意味からするとオペレータと製品とは毎日、一期一会の世界でお付き合いしています。ご注文をいただいた仕様を作業指示伝票(製造指示書)で確認し、目の前の製品(ワーク)と格闘して行く毎日です。